浸渍胶膜纸是一种重要的人造板饰面材料,对人造板及其制品起着保护和美化作用。浸渍胶膜纸饰面胶合板(俗称生态板)近年来发展迅速,但由于胶合板表层通常为木材弦切面单板,受温、湿度变化影响,表层单板尺寸容易出现较大的干缩湿胀,而浸渍胶膜纸通常采用热固性三聚氰胺甲醛树脂(MF)作为浸渍胶黏剂,其抗变形能力较低且脆性较大,难以与表层单板的变形匹配,导致产生龟裂[1-2]。尤其是在南方生产的饰面胶合板产品,在北方寒冷地区或西部干燥地区使用时,极易出现龟裂现象。此外,还有研究表明,装饰纸自身的定量、灰分含量等可能也会引起浸渍胶膜纸饰面胶合板的表面龟裂[3]。为了解决饰面胶合板龟裂现象,有必要对三聚氰胺甲醛浸渍树脂进行增韧改性,主要方法有外增韧改性的纳米粒子改性、柔性长链聚合物改性、纤维材料改性等,以及内增韧改性的柔性链加长法、有机硅改性等[4-5]。外增韧改性法即直接在合成的浸渍树脂内添加改性剂,因其操作简单,不影响合成工艺而受到重视。本研究在前期研究基础上通过多种改性剂复配方式增韧改性三聚氰胺甲醛树脂,开发高强韧的柔性浸渍装饰纸用树脂,以制备高抗龟裂浸渍胶膜纸,探索不同浸渍胶膜纸饰面胶合板制备工艺对饰面胶合板抗龟裂性能的影响,以助其在高性能饰面胶合板制造中的产业化应用。

1 材料与方法

1.1 试验材料和设备

木纹纸(印刷原纸,克重75 g/㎡,灰分含量37%)和素色纸(非印刷原纸,白色,克重110 g/㎡,灰分含量43%),购自浙江夏王纸业有限公司。A组分和B组分,试验室自制。脲醛树脂(固体含量65%)、三聚氰胺甲醛树脂(固体含量60%),由广东天元汇邦新材料股份有限公司提供。1,4丁二醇、纳米二氧化硅(树脂专用),购自上海麦克林生化科技股份有限公司。重组装饰单板,厚度18 mm胶合板,E0级,由北京佳晶国际木业有限公司提供。

主要设备包括浸胶机(H1400)和干燥房(101-1),江苏圣顿机械有限公司;压机(KT6800),苏州市华翔木业机械有限公司;涂胶机(JX-1500),曲阜市金翔机械设备有限公司;高速分散机(T50),德国IKA公司。

1.2 试验设计与试样制备

1.2.1 试验设计

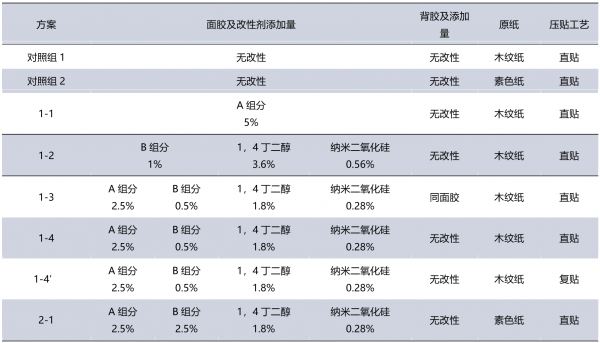

加入不同改性剂包括A组分、B组分、1,4丁二醇和纳米二氧化硅等到面层用或背层用三聚氰胺甲醛树脂进行改性处理,使用分散机在速度为600 r/min下分散10 min,试验方案设计详见表1。

表1 试验设计

1.2.2 原纸浸渍

将两种装饰原纸在浸胶干燥生产线(主要设备为H1400浸胶机和101-1干燥房)上,采用两段浸渍法制备浸渍胶膜纸,浸胶干燥速度为25 m/min。一段浸胶为脲醛树脂,控制上胶量为原纸定量的50%~60%,并在120 ℃干燥房中干燥10~12 s;二段浸渍的面层和背层树脂为三聚氰胺甲醛树脂或改性三聚氰胺甲醛树脂,面胶和背胶上胶量分别为原纸定量的20%~25%,并将其在140 ℃干燥房中烘干30~40 s,得到预固化度50%~60%的浸渍胶膜纸,用塑料袋密闭包装备用。

1.2.3 饰面胶合板压贴

将制备的浸渍胶膜纸通过热压机对胶合板进行压贴饰面,对比直贴和复贴两种热压工艺,见表1。直贴工艺:基材是装饰单板贴面胶合板(表层装饰单板为重组装饰单板);热压温度130 ℃,时间7 min,压力0.8 MPa。复贴工艺:首先将浸渍胶膜纸和重组装饰单板热压胶合在一起,热压温度200 ℃,时间8 s,压力2 MPa;之后再与胶合板基材(利用涂胶机表面辊涂脲醛树脂)热压胶合,热压温度90 ℃,时间6 min,压力0.8 MPa。

1.3 性能测试

参照标准GB/T 34722—2017《浸渍胶膜纸饰面胶合板和细木工板》测试饰面胶合板的表面耐磨、表面耐划痕、表面耐龟裂、表面耐冷热循环、表面耐污染腐蚀、表面耐水蒸气、表面胶合强度等性能。

2 结果与讨论

2.1 改性剂的加入对三聚氰胺甲醛树脂性能影响

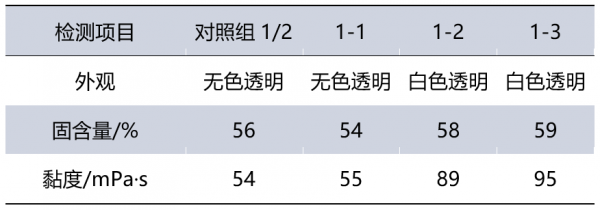

表2显示,对比对照组1和加入A组分的试样1-1,A组分的加入对于三聚氰胺甲醛树脂的外观、固含量和黏度等性能影响较小。1-2和1-3的三聚氰胺甲醛树脂配方中由于加入了纳米二氧化硅外观颜色变成白色,且黏度明显增加,其原因主要是由于纳米二氧化硅是一种固体填料,且具有优异的比表面积和界面效应,可以与三聚氰胺甲醛树脂网络形成多位点结合的作用引起的[6]。

表2 改性剂加入前后三聚氰胺甲醛树脂性能对比

2.2 改性剂和不同类型装饰纸对饰面胶合板表面耐龟裂和耐冷热循环性能影响

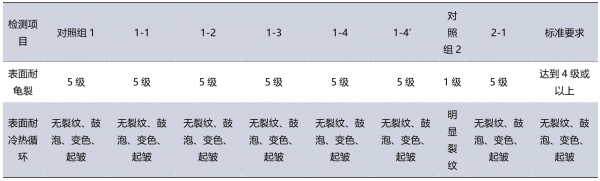

如表3和图1,对比对照组2和试样2-1表面耐龟裂和表面耐冷热循环性能,发现A组分、B组分、1,4丁二醇和纳米二氧化硅的加入增加了三聚氰胺甲醛树脂浸渍胶膜纸的韧性。分析4种改性剂增韧的可能原因如下:1)A组分自身结构与三聚氰胺甲醛树脂自由基反应,终止聚合反应链,抑制了聚合反应的进行,降低了三聚氰胺甲醛树脂胶膜交联密度,从而增强了三聚氰胺甲醛树脂浸渍胶膜纸韧性[7-8]。2)B组分端部或侧链带有羧基、羟基、氨基和环氧基等的反应性基团,并且形态呈规则的球状颗粒,与三聚氰胺甲醛树脂相容性较好并且很可能形成化学键合,进而通过两者协同作用提高了韧性[9-10]。3)1,4丁二醇增韧主要原因可能是参与三聚氰胺甲醛树脂的共缩聚反应,在两个三嗪环之间通过柔性链连接,使分子链比亚甲基连接的分子链具有更大的分子内可变形能力以及较低的树脂交联密度,进而达到增韧效果[1,11]。4)纳米二氧化硅韧性增强的原因可能是纳米二氧化硅具有高活性的表面,强烈地吸附在三聚氰胺甲醛的分子链上,形成了有效的物理作用网,该网在拉伸试验过程中起到均匀分布载荷的作用,降低了发生断裂的可能性。关于4种改性剂有无相互协同作用还有待进一步研究。

表3 三聚氰胺甲醛树脂改性前后饰面胶合板表面耐龟裂和耐冷热循环性能对比

图1 白素色纸饰面胶合板表面耐龟裂测试结果

如表3,木纹纸饰面胶合板的对照组1和试样1-1~1-4,在表面耐龟裂和表面耐冷热循环测试中均未有裂纹、鼓泡、变色、起皱等现象,分析原因可能主要与木纹纸克重低和灰分含量低有关。而在同样试验条件下白素色纸饰面胶合板的对照组2出现了明显的裂纹现象。原因可能是白素色纸是添加有大量的填料(钛白粉用量平均约35%,甚至最高可达到45%),细小填料吸附在纤维表面,影响了纤维与纤维之间的结合,从而导致纸张强度变差[12-13]。

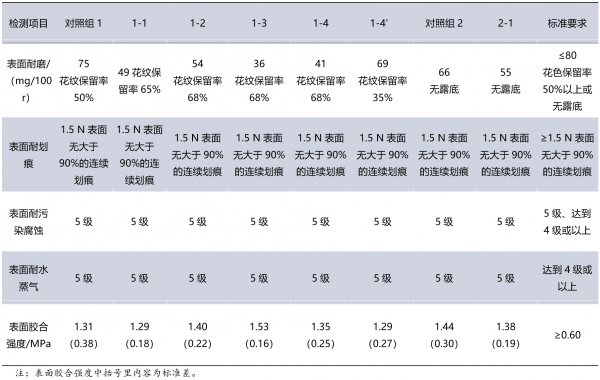

2.3 压贴工艺对饰面胶合板表面性能影响

对比1-4和1-4’不同压贴工艺发现,复贴工艺生产的饰面胶合板耐磨性能相对较差,主要原因可能是热压温度高时间短影响了改性三聚氰胺甲醛树脂的固化,树脂未能充分形成坚固、致密且富有韧性的三维交联网络,进而影响了表面耐磨性能。综合考虑性能和成本,4种改性剂同时添加在面层三聚氰胺甲醛树脂中,可以制备满足目前市场中克重大和灰分含量大的素色浸渍胶膜纸饰面胶合板的耐龟裂和耐冷热循环测试要求。

如表4,添加4种改性剂(试样1-4)比添加1种改性剂(试样1-1)或3种改性剂(试样1-2)的饰面胶合板具有更好的耐磨性能,并且2-1综合性能表现良好。改性剂添加在面层三聚氰胺甲醛树脂(试样1-4)中和同时添加在面层和背层三聚氰胺甲醛树脂(试样1-3)的饰面胶合板表面性能差异较小。综上,改性剂的加入对其他性能包括耐磨、表面耐污染腐蚀、表面胶合强度等性能影响较小,表明改性剂的加入在提高了浸渍纸韧性同时不影响其他表面性能。

表4 三聚氰胺甲醛树脂改性前后饰面板其他物理力学性能对比

3 结论

木纹浸渍胶膜纸饰面胶合板表面耐龟裂和表面耐冷热循环测试中表现出均未有裂纹、鼓泡、变色、起皱等现象,而未改性的白素色浸渍胶膜纸饰面胶合板出现明显裂纹。利用改性剂添加在面层用三聚氰胺甲醛树脂中,添加量为A组分2.5%、B组分2.5%、1,4丁二醇1.8%、纳米二氧化硅0.28%时,可以制备出耐龟裂、耐冷热循环性能及其他性能满足国家标准要求的克重大和灰分含量大的素色浸渍胶膜纸饰面胶合板。复贴工艺对浸渍胶膜纸饰面胶合板耐磨性能有一定影响尚需进一步研究。

(来源:中国人造板)